|

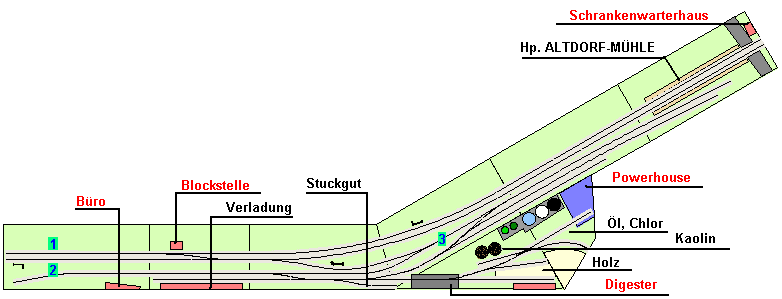

Binnen de modulaire opzet van FREMO heb ik een papierfabriek gebouwd, die als industrie

aansluiting ingezet kan worden. De tekening hieronder geeft dit weer

De fabriek is gelegen aan een dubbelsporige hoofdlijn en heeft daarop een

railaansluiting. Binnenkomende treinen (binnen een Duitse dienstregeling

is dat meestal een Ubergabe Zug(Ug)) rijden binnen op het eerste spoor.

Ook vertrekkende treinen rijden weg vanaf dit spoor. Alle buiten deze twee

treinen gelegen rangeerhandelingen worden normaal gesproken uitgevoerd met

de fabriekseigen 'Dampfspeicher' locomotief.

De fabriek kent laad- en losplaatsen voor hout, chemicalien, brandstof, kaolin poeder, papier en stukgoed. Redelijk nieuw is een bovenlader kraan bij de papierverlading, zodat ook wagons met een schuifdak makkelijk geladen kunnen worden met papierrollen.

De kraan is gebouwd binnen een overkapping, zodat de papierrollen droog blijven.

Op een deel, dat buiten de tekening ligt, is nog een uitbreiding waar papierpulp geladen of gelost kan worden.

Papiermaken

De productie van papier kent een aantal varianten die elk een specifiek productieprocessen nodig hebben. Op SPF wordt hout vermalen tot snippers (chips) in het betreffende gebouw naast de houtlosplaats. Daarnaast liggen meerdere ronde chip opslagplaatsen. Deze zijn van het type Rotating Scraper dat door Atlas System inc. geleverd wordt. De chips op hun beurt worden in een zogenaamde Batch Digester onder toevoeging van chemicaliŽn (plusminus 17 ton chips per keer) gedurende 6 tot 8 uur gekookt. Voor de continuÔteit heeft deze fabriek acht van deze kookinstallaties in het Digestergebouw staan. Daarmee is dit gebouw ook het grootste gebouw van de fabriek. Om vervanging van de digesters mogelijk te maken, zijn twee van de wanden doorlopend gemetseld en van een pleisterlaag voorzien. Dit in tegenstelling tot de rest van het gebouw dat met een staander/ligger constructie van beton opgetrokken is. De ruimte hiertussen is dan opgemetseld.

|

|

Het gebouw waarin het papier gemaakt wordt staat niet op de modules, maar bevindt zich geografisch tussen het digestergebouw en het expeditiegebouw.

Daarmee zijn we tevens aan het eind van het productieproces. Als het papier gemaakt is, wordt de 12 meter brede zogeheten Tamboer in smallere rollen gesneden. In een separate snijafdeling kunnen de rollen dan ook nog tot vellen (sheetpaper) gesneden worden. Rollen of vellen worden verpakt en verscheept naar de klanten. Dit gebeurt tegenwoordig steeds vaker met vrachtauto's maar gelukkig wordt het overgrote deel van de productie nog steeds per spoor vervoerd.

Blijven nog een paar zaken over. Deze fabriek ontvangt natuurlijk stukgoed in de vorm van verpakkingsmateriaal, machine onderdelen en dergelijk. Natuurlijk is ook brandstof nodig. Een papierfabriek heeft veel stoom en electriciteit nodig om het productieproces op gang te houden. De stookolie (vroeger kolen, vandaar de oude kolen losplaats) komt aan in tankwagens welke bij het tankdepot gelost worden. Verder een aantal chemicalien als chloor, natriumloog, sulfiet en kalk. Voor het maken van papier is dan nog kaolinpoeder (poeder van chinese klei) nodig om een betere beschrijfbaarheid van het papier te bereiken.

De aantallen wagens die per dag voor de verschillende aan en af te voeren producten nodig zijn staan in onderstaand lijstje:

- 15 - 20 Rongenwagens met hout

- 8 - 14 gesloten wagen voor de afvoer van papier

- 4 - 8 ketelwagens voor de afvoer van pulp

- 1 - 2 ketelwagens met stookolie

- 2 - 4 ketelwagen met chemicaliŽn

- 1 stofgoedwagen voor de aanvoer van kaolin

- 1 gesloten wagen voor stukgoed

- 1 wagen voor bijzondere lading (machines e.d.)

- 4 open wagens met kolen (voor bedijf in de goede oude tijd)

Door de bank genomen zijn dat tussen de 40 en 50 wagens per dag die verwerkt moeten worden. De fabriek bezit daartoe een 'Dampfspeicher' Lokomotief. In gevallen van nood, bestaat de mogelijkheid om een stoomlok van de DB te huren. Hiertoe heeft de fabriek een contract met het dichtbij gelegen Bahnbetriebswerk van Falkenberg.

Bedrijfsburo

In elke moderne geleide fabriek van deze grootte, is er natuurlijk een bedrijfsbureau. Deze afdeling verzorgt de planning, en verzorgt dus ook de opdrachten aan het rangeerpersoneel. Sinds kort maakt SPF gebruik van een IBM Systeem 32 computer, en heeft ook het bedrijfsbureau een terminal waarmee de gegevens kunnen worden ingevoerd, of waarmee bepaalde programma's kunnen worden 'gerund'. Ondermeer het rangeeropdrachten programma is een veel gebruikt hulpmiddel om voor de rangeerder opdrachten te maken waarop staat welke wagen, wanneer en waar naartoe gerangeerd moet worden.

Voor het malen van de rangeeropdrachten kent het programma vier opties:

- Invoer van wagengegevens

- Opvragen van rangeeropdrachten

- Afdrukken van rangeeropdrachten

- Bevestigen van uitgevoerde rangeeropdrachten

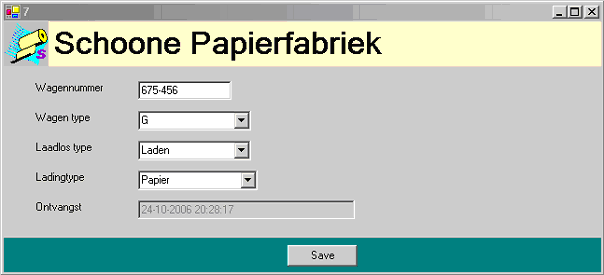

Het invoerscherm voor wagengegevens ziet er als volgt uit (een de tijd van 1965 is dit natuurlijk een anachonisme, alleen.... probeer maar eens in een moderne .NET-taal als C# een traditioneel groen 80-24 scherm te maken...).

Nadat de bedrijfsbureau medewerker de gegevens van een wagen ingevoerd heeft, klikt deze op [Save], waarmee de gegevens in de database worden opgeslagen.

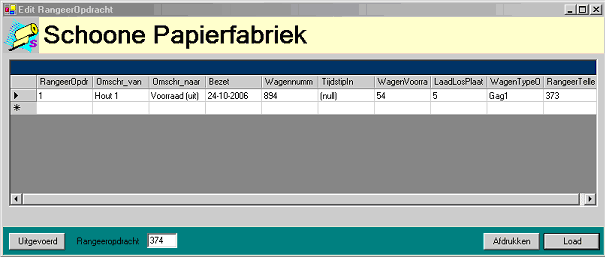

Het scherm voor het opvragen, afdrukken en bevestigen van rangeeropdrachten ziet er als volgt uit.

Om een nieuwe rangeeropdracht te genereren klikt de medewerker op [Load]. Alleen als alle voorgaande rangeeropdrachten uitgevoerd en in het systeem bevestigd zijn, wordt een nieuwe opdracht gemaakt. Daarbij wordt rekening gehouden met een voorkeur voor het lossen van hout en met de laad- cq losduur van een wagen. De opdracht kan worden afgedrukt door op [Afdrukken] te klikken. De opdracht kan vervolgens aan de rangeerder overhandigd worden.

Als de rangeerder de opdracht heeft uitgevoerd, dan moet eerst de betreffende regel aangeklikt worden, daarna wordt op [Uitgevoerd] geklikt. Als dit voor alle opdrachten gedaan is, dan ken een volgende opdracht gemaakt worden.

Het programma zorgt ervoor dat alle wagens, door middel van de rangeeropdrachten, naar of van de laad- of losplaats geladen of gelost gerangeerd wordt en uiteindelijk weer klaarstaat om afgevoerd te worden naar het dichtbij gelegen DB Bahnhof (station).

Geschiedenis

Gelegen aan de kleine, snelstromende rivier bij Altdorf had grootvader Nelis Schoone in 1750 een houtzaagmolen gebouwd. Deze molen werkte met een groot schoepenrad dat vervolgens de zaagbladen aandreef waarmee de boomstammen tot planken werden verzaagd. Een paar jaar voor 1750 was hij uit Holland naar Altdorf in Duitsland geŽmigreerd. Hij zag kansen om de levering van planken voor de Hollandse scheepsbouw direct vanuit Duitsland op te zetten en daaraan beter te verdienen.De uitvinding van de papiermachine in 1779 drong begin 1800 ook door tot het plaatsje Altdorf, en Wilhelm Johan Schoone begon te experimenteren. Hoe kon hij, naast het zagen van planken, het zaagsel gebruiken om papier te maken? Gebruik makend van de energie die de watermolen opleverde wist hij een machine te construeren die het zaagsel in houtpulp omzette. De volgende stap was de houtpulp omzetten naar papierpulp (voornamelijk bleken). Ook deze stap wist hij voortvarend te realiseren.

Op 4 november 1814 opende Wilhelm Schoone in het plaatsje Altdorf zijn eerste papiermolen. Hij had kans gezien om een voor die tijd hoogwaardig bijna wit papier te maken, met vaste afmetingen, en met vaste dikte. Een papiersoort die met de ganzeveer goed te beschrijven was. Al gauw zag hij de omzet stijgen en binnen 10 jaar was hij genoodzaakt een tweede molen te bouwen om de vraag aan te kunnen. De plaatselijke bevolking was ook gebaat bij deze activiteiten. Arbeiders waren nodig in de fabriek, de plaatselijke middenstand deed betere zaken en ook de transportsector (paard en wagen) begon een eigen gezicht te krijgen. Doordat de afzet en de afzetmogelijkheden steeds stegen groeide de fabriek gestaag. Ten tijde van de opkomst van stencilmachines (1881 - Gestetner) werd de productie voornamelijk toegepitst op de A-formaten. Met name het A4-formaat werd behoorlijk populair. Deze standaarddisering kwam de efficientie ten goede en in Altdorf maakte men met plezier en vakmanschap hun papierproduct.

Aan het begin van de 20e eeuw, zo rond 1905, werd de fabriek aangesloten op het spoorwegnet van de Deutsche Reichsbahn. Hierdoor werd het mogelijk om ook de verafgelegen klanten snel te bedienen. Onder het motto 'Vandaag besteld, Volgende week gereed gemeld' zagen de opvolgers van Wilhelm Johan kans de fabriek definitief op de kaart te zetten. Ook in de eerste wereldoorlog kwam hieraan geen eind, omdat ze met de overheid een langdurig contract afgesloten hadden om gekleurd papier voor de propaganda-machine te produceren. Daarnaast was de overheid een groot afnemer van het A4-formaat schrijfpapaier vanwege de vele formulieren die in oorlogstijd noodzakelijk waren.

Ook in de tweede wereldoorlog deed de fabriek goede zaken met de overheid.

Na de tweede wereldoorlog, waarin de belangrijkste fabrieksgebouwen (digester en papermill) gespaard gebleven waren voor bombardementsschade, ging de fabriek in 1955, onder behoud van eigen naam, een fusie aan met Enzo-Gutzeit uit zweden.

Dit duurt tot op de dag van vandaag voort en de fabriek verwacht een grote stijging van de omzet nu ook kopieermachines sterk in opkomst zijn. Inmiddels is de fabriek uitgegroeid tot een modern bedrijf waar dagelijks zo'n 300 ton hout omgezet wordt in 100 ton hoogwaardig papier.

Daarnaast levert de fabriek ook pulp (en/of celstof) aan een nabijgelegen kartonagefabriek, waarvan SPF medeaandeelhouder is. De papierfabriek heeft nog altijd een spooraansluiting, die aftakt van de inmiddels dubbelspoors hoofdbaan. Dagelijks wordt de fabriek door een drie- a viertal treinen bedient, waardoor een gestage stroom van grondstoffen de fabriek binnenstroomt en een constante stroom van gereed product de fabriek per spoor verlaat. Daarnaast vindt ook nog aan- en afvoer met vrachtwagens plaats.De fabriek is 24-uur per dag volcontinue in bedrijf en biedt aan ongeveer 350 man werk en is daarmee veruit de grootste werkgever in de omgeving van Altdorf. Doordat Altdorf door de aanwezigheid van de papierfabriek een klein

stadje is geworden, heeft zij bij het spoor ook een halteplaats Altdorf-MŁhle (de aanduiding MŁhle is een eerbetoon aan de papiermolen waarmee het Wirtschaftswunder van Altdorf begon). Dagelijks stappen hier vele dorpsbewoners in die in de grote stad werken en stappen werknemers van de papierfabriek uit. Direct achter de halteplaats is gate-3 van de papierfabriek.

|